Цифры в строительстве

При производстве пустотных плит используется до 45% меньше бетона и на 30% меньше предварительно напряженной стали по сравнению с простой армированной монолитной плитой.

—

На заводе среднего размера, производящем 300 000 м2 пустотных плит в год, за счет автоматизированной переработки бетона можно на 5 400 тонн снизить выбросы CO2.

—

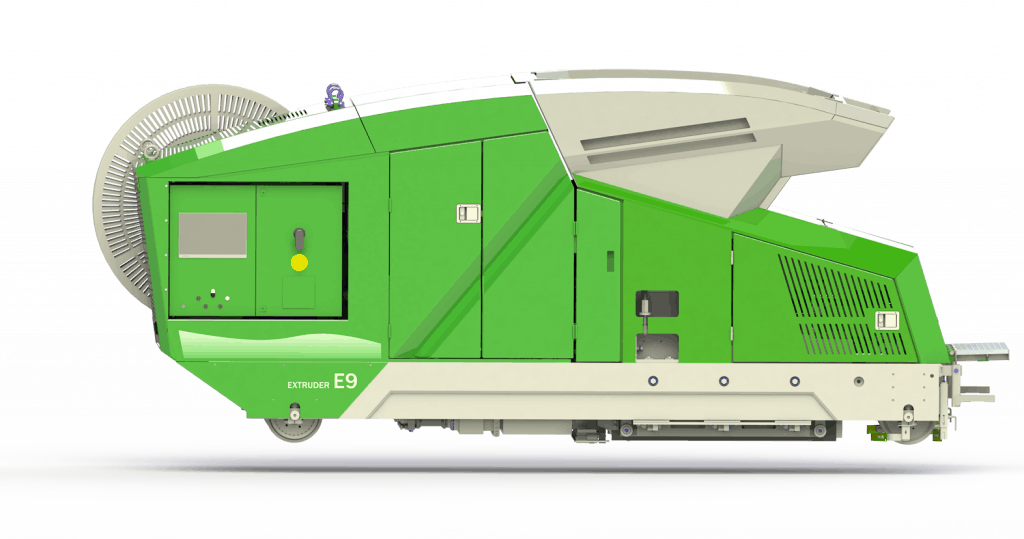

Использование комбинации экструдера E9 и модификатора E9 на заводе ЖБИ среднего размера позволяет сэкономить около 135 000 евро в год.

—

Только в зоне ЕС за счет переработки бетона можно добиться снижения выбросов CO2 с бетонных заводов на 540 000 тонн в год.

—

Обычные здания потребляют 150 — 200 кВтч/м2/год энергии. В то же время современные здания из сборного железобетона могут быть спроектированы так, чтобы использовать всего 50 кВтч/м2/год ‒ или даже меньше.

—

Бетон на 100 процентов пригоден для вторичной переработки. Заполнители из разрушенных зданий могут быть применены, к примеру, в подготовке дорожного основания и даже в качестве заполнителей для нового бетона.

—

Бракованные железобетонные изделия с заводов могут быть использованы для замены до 5% материалов, так как брак от производства ‒ это высококачественный бетон.

—

Скорость строительства является ключевым фактором, потому что это также приводит к затратам. Процентные ставки по проектам недвижимости во многих развивающихся странах очень высоки, например, в Индии они составляют от 18 до 20% годовых. Если цикл строительства можно сократить на 6 месяцев, то это приводит к прямой экономии почти до 10%.

—

Строительство с использованием сборного железобетона происходит примерно на 40 – 50% быстрее, чем монолитное строительство. Оно действительно стоит примерно на 5 – 6% дороже из-за транспортных и крановых затрат, но если перевести время в стоимость, сборный железобетон окажется дешевле.

—

Использование неоригинальных запасных частей и быстроизнашивающихся деталей может привести к непредвиденным затратам. 15 мм разница в размерах пустот плит по сравнению с поперечным сечением в чертежах может привести к использованию на 2 кубометра больше бетона на каждом формовочном стенде по сравнению с поперечным сечением, соответствующим чертежам. При формовании четырех стендов в день ежедневно теряется 8 кубометров бетона. Это означает 48 кубометров в неделю, 192 кубометра в месяц и почти 2 500 кубометров в год.

- 15 мм разница в размерах пустот плиты по сравнению с поперечным сечением в чертежах может привести к тому, что каждый год будет теряться почти 2 500 кубометров бетона.

Настройки экструдера также важны. При отклонении габарита плиты на 6 мм на каждый стенд будет израсходован 1 дополнительный кубометр бетона.

Грубо говоря, бетон и арматурные пряди составляют около 55% стоимости плиты, а быстроизнашивающиеся детали ‒ только 1%. Это означает, что в долгосрочной перспективе экономия на закупках запасных и быстроизнашивающихся деталей может оказаться более дорогостоящей.

—

При использовании метода одинарного натяжения прядей требуется примерно 2,5 часа для натяжения 6 стендов, в то время как при использовании оборудования для группового натяжения E9 это занимает всего около 30 минут.

Например, если вы экономите на 1,5 метра прядей больше на один стенд, используя групповое натяжение: 1,5 м х 6 прядей х 1 евро за метр х 6 стендов х 250 дней = 13 500 евро в год. Это та сумма денег, которая была бы потрачена впустую при методе одинарного натяжения.

Если вы в настоящее время не используете непрерывные пряди для натяжения, выбор в пользу метода группового натяжения и непрерывных прядей может привести к экономии порядка 5 метров на прядь. Например, если вы экономите 4 метра прядей с непрерывными прядями: 4 м х 6 прядей х 1 евро за метр х 6 стендов х 250 дней = 36 000 евро в год.